La innovadora central italiana HiFlex utilizará la tecnología de partículas cerámicas del DLR para soportar las temperaturas extremas, lo cual exige un nuevo planteamiento en la generación de vapor.

La instalación de un sistema de calor solar concentrado (CSH) en Italia el próximo año presentará una nueva tecnología de altas temperaturas al sector de la calefacción industrial.

Un grupo de empresas europeas construirá una central piloto de torre CSP con partículas cerámicas para abastecer a una fábrica de pasta propiedad de Barilla en Foggia. La central ‘HiFlex’ utilizará una tecnología solar centrífuga desarrollada por el Centro Aeroespacial Alemán (DLR, por sus siglas en alemán) a fin de suministrar calor para el secado de la pasta.

El proyecto de torre de altas temperaturas de Italia constituye un puente clave en las aplicaciones comerciales de calor y energía. (Imagen cortesía de: Barilla)

El receptor centrífugo del DLR ha alcanzado temperaturas de partículas de 965 °C en la salida del receptor durante las pruebas realizadas en Alemania, frente a los 565 °C de los sistemas de energía solar de concentración convencionales. Las temperaturas más altas aumentan la eficiencia de la central y el DLR tiene intención de demostrar la posibilidad de alcanzar temperaturas superiores a los 1000 °C en el Centro Nacional de Pruebas Térmicas Solares de Sandia (NSTTF, por sus siglas en inglés) en Nuevo México en 2021-22.

Por primera vez, el proyecto HiFlex integrará el receptor de partículas cerámicas y el generador de vapor construido a propósito en una sola central. El proyecto precomercial también demostrará que el diseño integrado puede utilizarse en ciclos de Rankine de alta eficiencia para la generación de electricidad. El proyecto recibirá 13,5 millones de euros (16,0 millones de dólares) del programa de investigación Horizonte 2020 de la Unión Europea, en el que participarán once empresas de siete países.

HiFlex producirá 3360 MWh de energía térmica por año, alrededor del 6 % de las necesidades anuales de calor de la fábrica, con lo que reducirá su dependencia del gas natural.

Empresas como Barilla deben reducir su uso de combustibles fósiles para calefacción, así como el suministro de electricidad, a fin de cumplir los objetivos de reducción de carbono.

Barilla posee numerosas marcas de pasta, panadería y salsas y gestiona nueve fábricas de pasta en todo el mundo. En 2019, la empresa consumió 165 GWh (590 GJ) de energía térmica de fuentes no renovables.

«Este tipo de central podría instalarse en todas nuestras fábricas de pasta», dijo Luca Ruini, vicepresidente de seguridad, medioambiente y energía de Barilla, a Reuters Events.

La tecnología también podría probarse en otros procesos de producción de alimentos que requieran agua sobrecalentada, como en la elaboración de salsas, dijo Ruini.

El DLR también está estudiando el despliegue de la tecnología en otras industrias donde se requiere calor de alta temperatura, como la minería y la metalurgia, dijo Martina Neises-von Puttkamer, líder del grupo de tecnología de sistemas de partículas del DLR. En el marco del consorcio PREMA, financiado por la UE, el DLR ya está probando el uso de subproductos de gases industriales y de energía solar térmica para reducir las emisiones de carbono de la producción de manganeso.

«La producción de energía es otro de los objetivos principales de la aplicación», dijo Neises-von Puttkamer.

Planteamiento centrado en la torre

La central de HiFlex utilizará helióstatos instalados en un área de 6000 metros cuadrados para dirigir el flujo solar a un receptor de partículas cerámicas montado en la torre solar. El receptor rota y ejerce una fuerza centrífuga con el fin de mantener en movimiento las partículas oscuras de bauxita, un material similar a la arena, por toda la pared de la cámara.

Como medio de transferencia de calor (HTM, por sus siglas en inglés), la bauxita puede funcionar a entre 400 °C y 1000 °C. Esto supone el doble del intervalo de temperaturas (de 290 a 565 °C) alcanzable por los sistemas solares de concentración convencionales de sales fundidas, por lo que se incrementaría la eficiencia térmica.

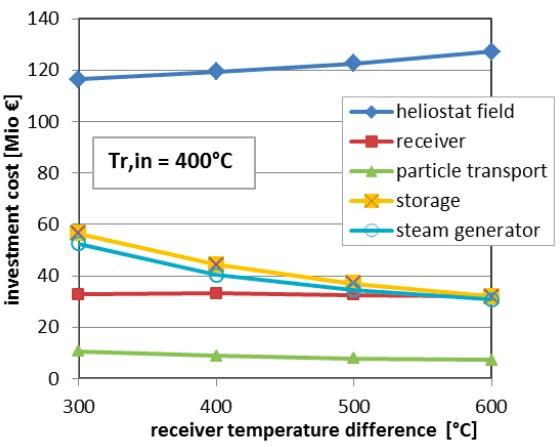

Impacto del intervalo de temperaturas de HTM en los costes de los componentes

Fuente: Reiner Buck (DLR), 2018.

HiFlex contará con un receptor de 2,5 MWth, un sistema de almacenamiento de energía térmica de 20 MWh y un generador de vapor de 0,8 MWth que proporcionará vapor a 620 °C. La central generará una potencia térmica máxima de 2,5 MW alrededor del mediodía y utilizará el almacenamiento para proporcionar un suministro de calor las 24 horas del día de 800 kW.

Tras una reducción de la presión y la temperatura, el calor de proceso se suministra a Barilla a 135 °C.

Las métricas clave de rendimiento que se analizarán incluyen el flujo solar entrante, la temperatura de entrada y salida del receptor y el flujo másico de las partículas, según dijo Neises-von Puttkamer.

«Combinados, proporcionan el rendimiento del receptor en términos de eficiencia térmica», dijo.

También se prestará especial atención al rendimiento del generador de vapor, que debe soportar gradientes de temperatura de hasta 15 °C por minuto y diferencias de temperatura de más de 600 °C entre la parte superior e inferior.

Presión de diseño

El sistema de partículas de alta temperatura de HiFlex requiere un diseño de generador de vapor a medida. El grupo de ingeniería John Cockerill proporcionará el diseño detallado mientras que Sugimat será responsable de la fabricación del sistema.

El generador de vapor será relativamente pequeño, con un tamaño de caja de 1,5 metros de longitud y 1,8 metros de altura, de acuerdo con los requisitos del proyecto piloto. También estará hecho de un tipo de acero diferente al de los generadores de vapor convencionales.

«Se han tenido en cuenta diferentes factores, como la temperatura alcanzada en el interior del intercambiador, el coeficiente de conductividad térmica y la densidad, entre otros», dijo Xavier Mas, director de servicio técnico e I+D de Sugimat.

Las grandes diferencias de temperatura entre la parte superior y la inferior del generador de vapor ejercen un importante estrés térmico en la placa tubular, según dijo Antoine Guillick, ingeniero de diseño y coordinador del proyecto en John Cockerill.

John Cockerill está estudiando la división vertical de la placa tubular con pequeñas piezas en forma de U que descomponen el gradiente de temperatura en etapas más pequeñas.

«Este diseño aún no ha sido validado», señaló Guillick.

Los tubos estarán hechos de un material de superaleación de níquel, en lugar de acero de aleación convencional o acero inoxidable, a fin de soportar las temperaturas más altas.

«También utilizamos aleaciones refractarias para soportar las altas temperaturas y las partículas cerámicas, por ejemplo en la placa tubular», dijo Guillick.

Las partículas también crean problemas de abrasión en la superficie.

Para mitigarlo, se utilizará un aislante en la carcasa interna del generador de vapor, dijo Guillick.

«Estamos investigando los ladrillos refractarios resistentes a la abrasión como posibles candidatos para garantizar dicha función», dijo.

Impulso por la pandemia

El generador de vapor se fabricará en la fábrica de Sugimat en Valencia, España.

Con tantos socios de proyecto, el intercambio eficiente de información es crucial y las restricciones de la COVID-19 han retrasado inevitablemente algunas actividades.

La obtención del acero para el generador ha supuesto un problema, ya que algunos fabricantes han detenido la producción durante la pandemia.

«No es un acero muy común y requiere de unas dimensiones específicas, pero, afortunadamente, hemos podido obtener el material para su fabricación en nuestras instalaciones», dijo Mas.

Según el plan actual, Sugimat fabricará el generador de vapor entre enero y junio de 2021.

«Creo que vamos por buen camino y que en enero se solucionarán los principales desafíos respecto del diseño», dijo Guillick.

Robin Sayles

Traducido por Vicente Abella Aranda